MC方案|四种热门涂覆方式大对比!快速找到适合你的涂层方法

在沉积高度均匀的湿薄膜时,有许多不同的溶液处理技术能够以低成本生产高质量的薄膜。每种加工技术都有其独特的优点和缺点,以及必须仔细监控以获得所需涂层的关键参数。这些参数决定了所得薄膜的质量。

我们比较了几种流行的解决方案处理技术,并探讨了它们的优缺点。通过了解这些技术之间的差异,您将知道如何为您的实验需求选择合适的涂层方法。

01

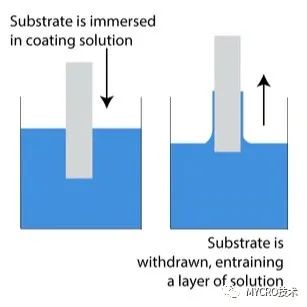

浸涂

在浸涂过程中,基材浸入涂料溶液中。当它被撤回时,液体层被夹带在基板上。这种夹带溶液的厚度由提取速度决定。

好处

1

简单的过程和设置。无需大量培训即可开始,通过控制几个参数即可获得具体的厚度。

2

适用于平面基材上的涂层。也可适用于涂敷其他表面(如管子)。一次在平面基材的两面涂上涂层。

3

可以产生非常均匀的涂层,表面粗糙度为纳米。

4

梯度涂层可以通过改变拉出速度来实现。

5

可在高精度批处理过程和大规模过程之间适应。

6

通过降低提取速度,可以优化该过程以用于低浓度溶液。

7

比其他技术(例如缝模涂层)更便宜的设置。

8

设备尺寸小 - 浸涂机的总工作台面积为 10 厘米 x 30 厘米 - 您可以在小型实验室中使用这种技术。

9

显着的干燥时间。适用于需要时间来形成薄膜结构的情况。

缺点

· 在干燥阶段,湿膜易受环境因素(例如湍流气流)的影响。需要积极控制这些因素,因此理想情况下,干燥阶段应在洁净室中进行。

· 难以涂覆弯曲或柔性基材。

· 根据解决方案,薄膜可能需要沉积后热处理。这可能意味着可以沉积更少的基板,从而增加工艺成本。这也使得缩放更加困难。

· 材料收缩(当从液体层变为固体层时)会导致薄膜开裂。对于较厚的薄膜,这种效果会恶化。

· 浸涂需要一个用于浸入基材的溶液容器。为了获得均匀的涂层,溶液的体积远大于基材的体积是很重要的。这会导致大量的溶液浪费。

理想用途

浸涂是为大规模制造而开发的,适用于卷对卷加工。但是,它也可以用于小批量实验。由于浸涂价格实惠、易于掌握且易于适应不同的需求,因此该工艺通常用于研究简单的薄膜涂层。浸涂非常适合同时在平面基材的两面进行涂层,并可用于通过改变拉出速度来创建梯度涂层。该技术常用于蛋白质涂层、保护涂层和摩擦涂层的研究。

02

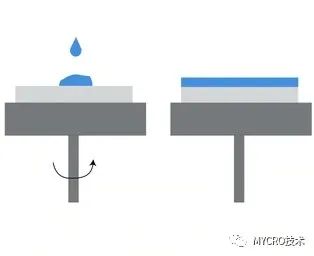

旋涂

在旋涂中,溶液被分配到已经旋转或随后开始旋转的平坦基底上。向心力剪切溶液,使其作为薄膜均匀分布在整个表面上。沉积膜的厚度由所施加的剪切力决定,该剪切力与旋转速率成正比。

好处

· 这是一个简单而有效的过程,只需很少的培训即可掌握。

· 非常好地涂覆小而平坦的基材。

· 可以实现厚度范围很广(从纳米到微米)的均匀薄膜。

· 快速干燥时间(由于基材旋转)意味着可以非常快速地创建薄膜。

· 沉积后热处理并不总是必要的,因为旋转产生的气流足以干燥薄膜。

· 薄膜旋转过程中产生的气流有助于均匀干燥。

· 所有这些用于制作单个薄膜的方法中最具成本效益的一种,因为它不需要任何高能过程。

缺点

· 旋涂的主要局限性在于它仅对小基材的涂层有效,并且仅限于批量处理。旋涂完全不适合大规模生产,因此这限制了其在研发上的应用。

· 在旋涂过程中,大量油墨脱落。该过程具有高水平的溶液浪费。此外,这会使低浓度溶液难以涂覆。

· 不能在曲面上形成薄膜,并且在涂覆柔性表面时难以使用。

· 不能在薄膜上产生梯度厚度——产生均匀厚度的薄膜。

· 旋涂中涉及的干燥时间通常很短,因此不适用于需要延长干燥时间的工艺。

理想用途

旋涂快速可靠地在小表面积上产生均匀的薄膜。它非常适合用于研究和开发各种薄膜技术的实验室。此外,旋涂具有成本效益且易于设置和使用,使其在广泛的研究领域中广受欢迎。旋涂通常用于处理晶片上的光刻胶和薄膜电子器件(例如光伏和发光二极管)。

03

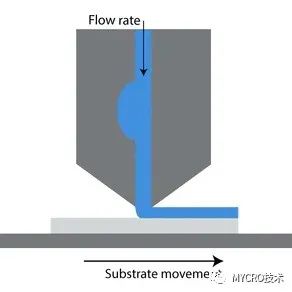

狭缝涂覆

狭缝涂覆是一种通过涂布“头”将溶液直接涂布到基材上的技术。溶液以确定的速率流过打印头,基板在其下方移动。

好处

1

缝模涂层的一个主要优点是它是可扩展的。这意味着该过程将在工业规模上发挥作用。此外,它还可用于卷对卷加工。这些因素使其非常适合用于制造。

2

可以生产出均匀性极佳的薄膜。

3

方法适应性强。它可以与高粘度或低粘度溶液一起使用,并可用于沉积各种厚度。

4

这是一种预先计量的技术,因此溶液的流量得到了很好的控制。溶液浪费很少。

5

可以涂在柔性基材上。

6

可以实现高涂布速度。

缺点

· 狭缝涂覆是一个复杂得多的过程,需要优化多个参数。要创建高质量的薄膜,需要深入了解每个变量背后的物理原理。这种技术比其他技术需要更多的初始训练。

· 与其他技术相比,初始设置成本非常高。如果生产大批量低成本薄膜,这是一项很好的投资,但对于初始研发而言通常过于昂贵。

· 由于大多数商用狭缝涂布机更多地满足制造需求,因此通常需要大型支持基础设施来容纳设备。

· 由于系统的复杂性,存在更多缺陷来源,使得诊断问题变得困难。

理想用途

当从开发扩大到制造时,狭缝涂覆是一种极好的工艺。这是由于其低溶液浪费、宽范围的涂层粘度以及可以实现的高生产速度。它有利于涂覆刚性或柔性基板的一侧,并用于薄膜电子研究——尤其是在光伏和 LED 中。

04

刮涂

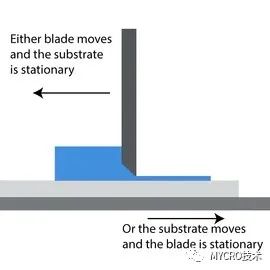

刮涂 - 也称为刮刀涂层或刀片涂层 - 是一种流行的薄膜制造技术。它包括在基板上运行刀片或在刀片下方移动基板。有一个小的差距决定了解决方案可以通过多少。在这里,溶液有效地分布在基板上。

好处

· 这个过程是可扩展的,所以这个过程可以用来制造工业规模的薄膜。在开发任何最终将上市的设备或产品时,这一点极为重要。

· 可以在大表面积上形成均匀的薄膜。许多技术随着缩放而失去一致性,但这种方法保留了控制。

· 快速工艺,快速高效地制作薄膜。

· 溶液以受控方式从储存器中沉积。因此,沉积过程中的溶液浪费较少(与浸涂和旋涂相比)。

· 这是一种简单但用途广泛的技术。可以优化不同的因素(例如基板速度或间隙尺寸)以生产不同厚度或不同速度的薄膜。它还可以用各种粘度的溶液生产薄膜。

· 设置成本低,产量高。

· 可以涂覆刚性或柔性基材。

缺点

· 无法制造厚度低于 10 微米的薄膜。

· 不如其他技术(例如旋涂)精确。达到相同水平的均匀性也非常困难。

· 当刀片被拖到靠近基材时,系统的任何污染都可能导致在湿膜中形成条纹。

· 无法使用这种技术进行图案化。只能在基材上形成均匀的薄膜。

· 湿层膜厚的再现性差。这是由于溶液的剪切速率影响最终的薄膜厚度。

理想用途

刮涂是一种非常适合大规模涂层的技术。该技术也非常适合从粘性溶液中制造更厚的薄膜。它无法提供旋涂可以提供的纳米级均匀性或极薄的薄膜。然而,这种技术的可扩展性、多功能性和简单性使其非常适合工业用途。它还用于广泛的研究领域,包括薄膜电子、电池技术、陶瓷和油漆。

各种涂层技术的对比

| 浸涂 | 旋涂 | 狭缝涂覆 | 刮涂 | |

| 成本 | 低的 系统价格从 1,800 英镑到 4,000 英镑不等 | 中等的 系统价格从 2,000 英镑到 10,000 英镑不等 | 高的 较小的 R+D 型号范围为 5,000 至 50,000 英镑 | 低的 系统价格从 1,800 英镑到 4,000 英镑不等 |

| 可扩展性 | 有限的 | 不可能 | 可扩展 | 可扩展 |

| 复杂 | 中等的 | 低的 | 高的 | 中等的 |

| 生产均匀薄膜 | 是的 | 是的 | 是的 | 是的——虽然不像其他技术那样统一 |

| 原位图案化 | 仅厚度 | 不 | 厚度和简单的 2D 图案 | 仅厚度 |

| 可涂层表面 | 复杂、刚性的形状。 可卷对卷加工 | 仅限小型、平坦的基材 | 柔性或刚性基板。 可卷对卷加工 | 柔性或刚性基板。 可卷对卷加工 |

| 解决方案浪费 | 高的 | 高的 | 低的 | 缓和 |

| 干燥时间 | 慢的 可增加固化室 | 快速地 | 慢的 可以通过加热增加 | 慢的 可以通过加热增加 |

| 涂布速度 | 慢的 | 非常慢 | 快速地 | 快速地 |

| 影响涂层的参数 | 提现速度 溶液性质 | 旋转速度 旋转时间 溶液性质 | 溶液流速 基板速度 间隙高度 涂层宽度 出口厚度 上游压差 攻角 头部设计 溶液性质 | 间隙高度 基板速度 溶液性质 |